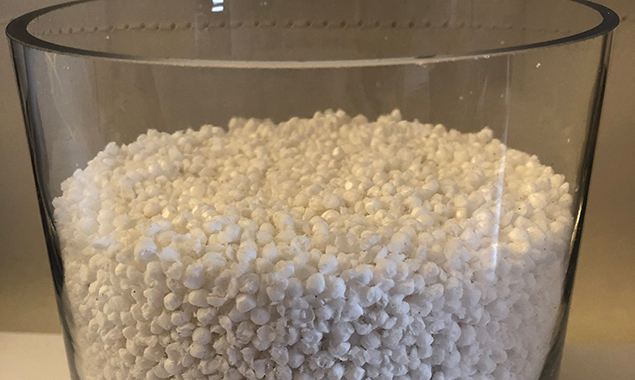

In Aschersleben (Sachsen-Anhalt) betreiben wir ein Recyclingwerk, in dem aus Styroporverpackungen mittels Extrusionsverfahren Polystyrol-Regranulat hergestellt wird, das von zahlreichen namhaften Dämmstoffherstellern in der Produktion von XPS-Dämmstoffen Verwendung findet.

Darüber hinaus bildet die Herstellung von EPS-Mahlgut ein zweites Standbein. Das Produkt kann je nach Kundenbedarf in verschiedenen Korngrößen produziert werden.

Die Produktionsstätte in Aschersleben betreibt die Wiederverwertung von expandierten Polystyrol-Verpackungsabfällen (kurz EPS). Aufgebaut wurde die Anlage im Jahr 2003, im darauf folgenden Jahr startete die Produktion. Von Anfang an war das Ziel der EPS-Wiederverwertung, die angelieferten EPS-Abfälle mittels trockener Aufbereitung von Störstoffen zu befreien und anschließend durch einen Extruder, im Sinne einer werkstofflichen Wiederverwertung, zu regranulieren. Das Endprodukt des Extrusionsprozesses ist ein Polystyrol-Regranulat, das als hochwertiger Recyclingrohstoff eingesetzt werden kann.